Posjetili smo tvornicu Rimac Automobila u Jankomiru. Ovdje se proizvodi najbrži serijski električni automobil na svijetu

U pogone je uloženo više od sedam milijuna eura

Bugatti Rimac prvi je put za hrvatske novinare otvorio vrata svoje tvornice u Jankomiru, pa je i Telegram proveo u detaljni obilazak odjela u kojima se izrađuju Nevere, ali i neki dijelovi i komponente za svjetske klijente poput Aston Martina i Koenigsegga.

Marko Brkljačić, voditelj ureda izvršnog direktora i Martina Verović, direktorica ljudskih resursa, na početku su nam dali kratki update oko stanja u kompaniji. Od 2011. godine kada su zaposleni prvi ljudi, Rimac grupa je narasla na više od 2000 zaposlenih, od kojih oko 1000 inženjera. Trenutno rade na osam lokacija, imaju 12 klijenata iz autoindustrije, za njima je 30 uspješno odrađenih projekata, sedam oborenih svjetskih rekorda i titulu jednog od najboljih poslodavaca u regiji.

Iz Rimca su, kao i uvijek, iznimno ambiciozni. Kažu kako im je želja postati vodeća svjetska hypercar kompanija, odnosno, proizvođač čiji automobili spadaju u sam vrh autoindustrije, kako po tehnologijama i specifikacijama, tako i po cijeni koja premašuje milijun eura. Sa svoja dva brenda, Rimcem i Bugattijem, žele nastaviti slamati granice i rekorde. S Neverom su zapravo stvorili tržište električnih hiperautomobila, a od početka njenog razvoja 2018. godine pa do danas, tvrtka se promijenila više puta. Kažu kako ne žele biti samo istraživački centar, već da zaista žele nastaviti proizvoditi automobile i biti profitabilni, što Bugatti Rimac danas već i je.

Prošle godine narasli za 700 ljudi

Prošle godine prikupili su 550 milijuna eura nakon čega je kompanije valuirana na 2.2 milijarde eura. Zaposlili su 700 ljudi – 550 u Rimac Technology, a 150 u Bugatti Rimac. Ovih 150 iz Molsheima je aneksirano 2021. godine. U Hrvatskoj se nalazi 89 posto radne snage, dok je u Francuskoj osam posto, u razvojnom centru u Warwicku dva posto, te u Berlinu jedan posto. U Hrvatskoj trenutno radi oko 700 stranaca, što je tridesetak posto radne snage, dok općenito u Rimcu, na svim lokacijama, radi 40 posto stranca.

Većinu zaposlenih pokušavaju dobiti iz Hrvatske, posebice inženjera, no neke ljude jednostavno moraju zaposliti iz inozemstva budući da nemamo specijalizirane stručnjake za niz područja, poput raznih certifikata za autoindustriju. Verović kaže kako se većina njih preseli u Hrvatsku, a Rimac im sufinancira preseljenje i smještaj, uz nuđenje pomoći za rješavanje administrativnih pitanja poput prijave i otvaranja računa u banci. U Rimcu tako rade ljudi pedesetak različitih nacionalnosti, s prosječnom dobi od 32 godine.

Brkljačić nam je otkrio kako će se Bugatti i dalje, kao i zadnjih 113 godina, sklapati u francuskom Molsheimu, no razvoj se seli u sv. Nedjelju. Otkrio nam je i kako radovi na novom kampusu napreduju po planu, te da je zgrada u kojoj će se nalaziti proizvodni pogon sada pod krovom. Uskoro kreću u drugu fazu, opremanje hala instalacijama i strojevima. Premda će se i u kampusu uspostaviti proizvodne linije, zgrada u Jankomiru ostat će operativna, budući da se iz nje ne mogu premjestiti sada uspostavljene proizvodne linije. U Jankomiru će također ostati dio aftersalesa, odnosno usluga za kupce nakon kupnje automobila. Iz Rimca kažu da je za marku poput Bugattija aftersales jedan golemi dio biznisa, budući da je dva do tri puta veći do proizvodnje.

U Jankomir uložili sedam milijuna eura

U pogonu u zagrebačkom Jankomiru, u zgradi gdje se nekoć nalazio trgovački centar i koja je deset godina zjapila prazna, Rimac je uložio više od sedam milijuna eura i stvorio radna mjesta za 470 ljudi. Brkljačić kaže kako su na svoj pogon u Jankomiru posebice ponosni, a priča i kako su inozemni gosti, njihovi poslovni partneri, prilično ljubomorni na pogone koje su uspostavili.

Vrativši se na temu kampusa, Brkljačić kaže da će proizvodna hala biti gotova do kraja godine, te da prva postavljanja instalacija kreću na ljeto. Zanimljiva je i činjenica da će proizvodna hala biti malo veća od centra Dubrovnika, budući da je duga 400 metara, a široka 200. Oprema za tu halu je već naručena, a priznaju i kako će iznos investicije u kampus vjerojatno povećati s planiranih 200 milijuna eura.

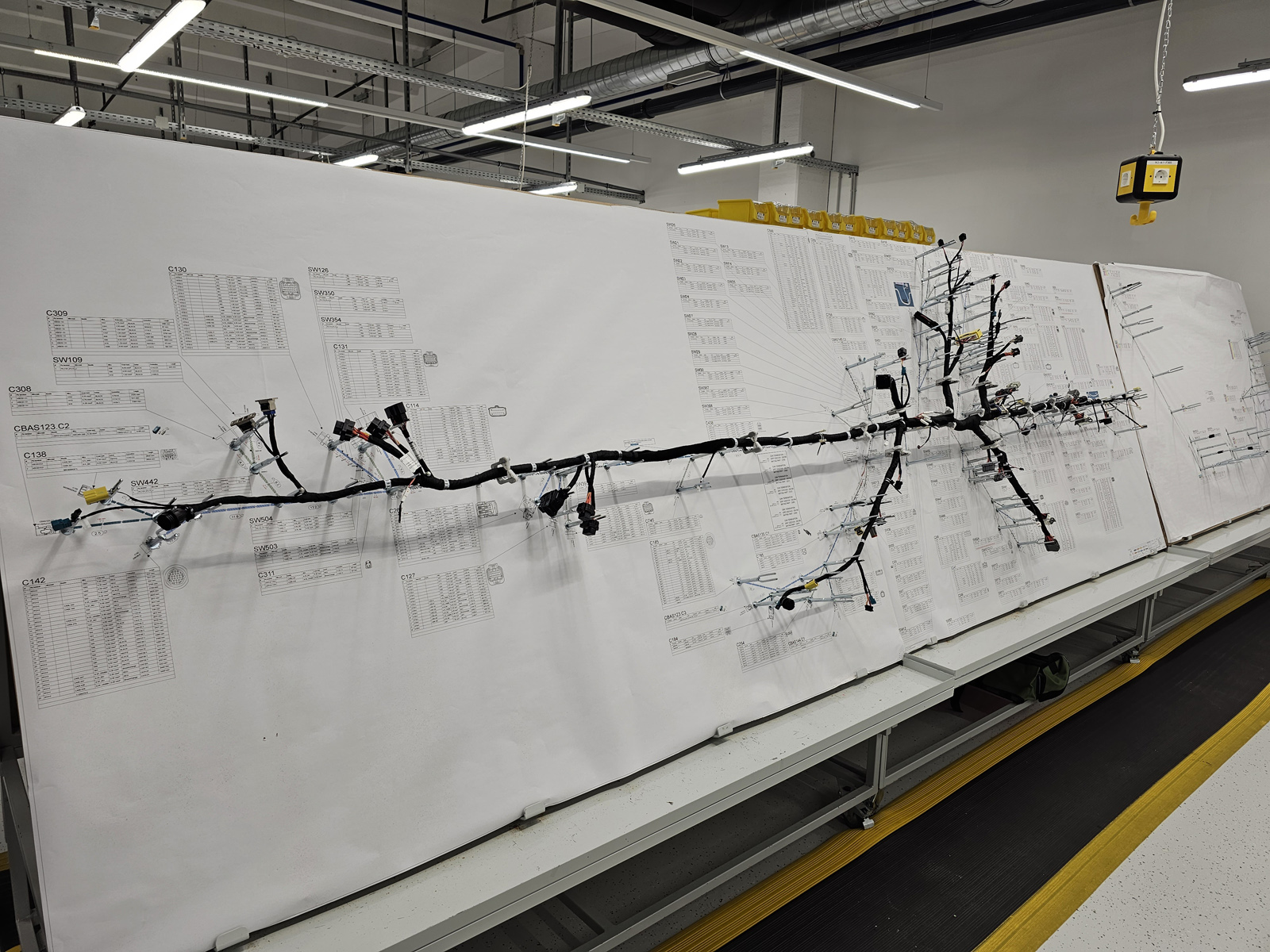

U Neveri se nalazi 25 kilometara kablova

Prva postaja na razgledu pogona bio je odjel ožičenja, u kojem se ručno sastavljaju svi kablovi za automobile. Kako nam je objasnio Boris Habulin, koordinator odjela ožičenja, u Neveru se postavlja ukupno 25 kilometara kablova, podijeljenih u 89 različitih manjih sustava ožičenja. U Neveri se ukupno nalazi i 1000 različitih konektora, odnosno, spojeva. Habulin kaže kako u odjelu ožičenja trenutno radi 35 ljudi, dok je kada je kretao prije osam godina, toliko ljudi ukupno radilo u Rimcu.

Habulin je pojasnio kako se ožičenja za automobile mogu raditi isključivo ručno, budući da su prekompleksna za strojeve. Veliki proizvođači taj posao outsourcaju, odnosno, prepuštaju svojim dobavljačima, od kojih je dobar dio smješten u Ukrajinu. Rimac je poseban po tome što sami rade svoja ožičenja, što im nije izazvalo probleme zbog rata u Ukrajini. Uz to, fleksibilniji su kada je u pitanju neka izmjena ili implementacija nadogradnje u ožičenje, budući da ne ovise o vanjskoj kompaniji.

Habulin nam je istumačio kako se ožičenje ručno sastavlja na velikoj uspravnoj ploči, a sastavljeno ožičenje podsjeća na živčani sustav. Nakon sastavljanja, seli se na testni stol, gdje se ispituje svaki spoj, konektor i svaka žica ožičenja. Iznimno je bitno da je ožičenje u potpunosti ispravno, budući da se prvo postavlja u automobil. Ako se kasnije utvrdi kako neki dio na ožičenju nije ispravan, sve što se nakon njegove ugradnje postavilo u automobil, mora se ponovno izvaditi, što stvara dodatni trošak u proizvodnji.

U interijeru Nevere se nalazi 50-ak kvadrata kože i alcantare

Sljedeća postaja bio je odjel tapeciranja gdje, kako nam je objasnio koordinator Nikola Đurđek, nastaju svi tapecirani dijelovi interijera Nevere, poput armature i volana. Rimac koristi samo vrhunske materijale prve klase – kožu i alcantaru – što je najbolje što se danas može ugraditi u automobil. Kupci Nevere mogu birati između 38 različitih boja kože i 14 boja alcantare, a Đurđek kaže kako za sada još nisu imali upita za neke nesvakidašnje kombinacije materijala koje nemaju u ponudi.

No, Đurđek kaže da su spremni izaći kupcima u susret, ako se pojavi neki posebni zahtjev, koji će se tretirati kao projekt čija proizvodnja može trajati nekoliko mjeseci duže. Za sada im među narudžbama dominira crna boja, a za proizvodnju jednog interijera treba između 10 do 15 dana, ovisno o željama kupca. Ukupno se u Neveru ugrađuje pedesetak kvadratnih metara materijala.

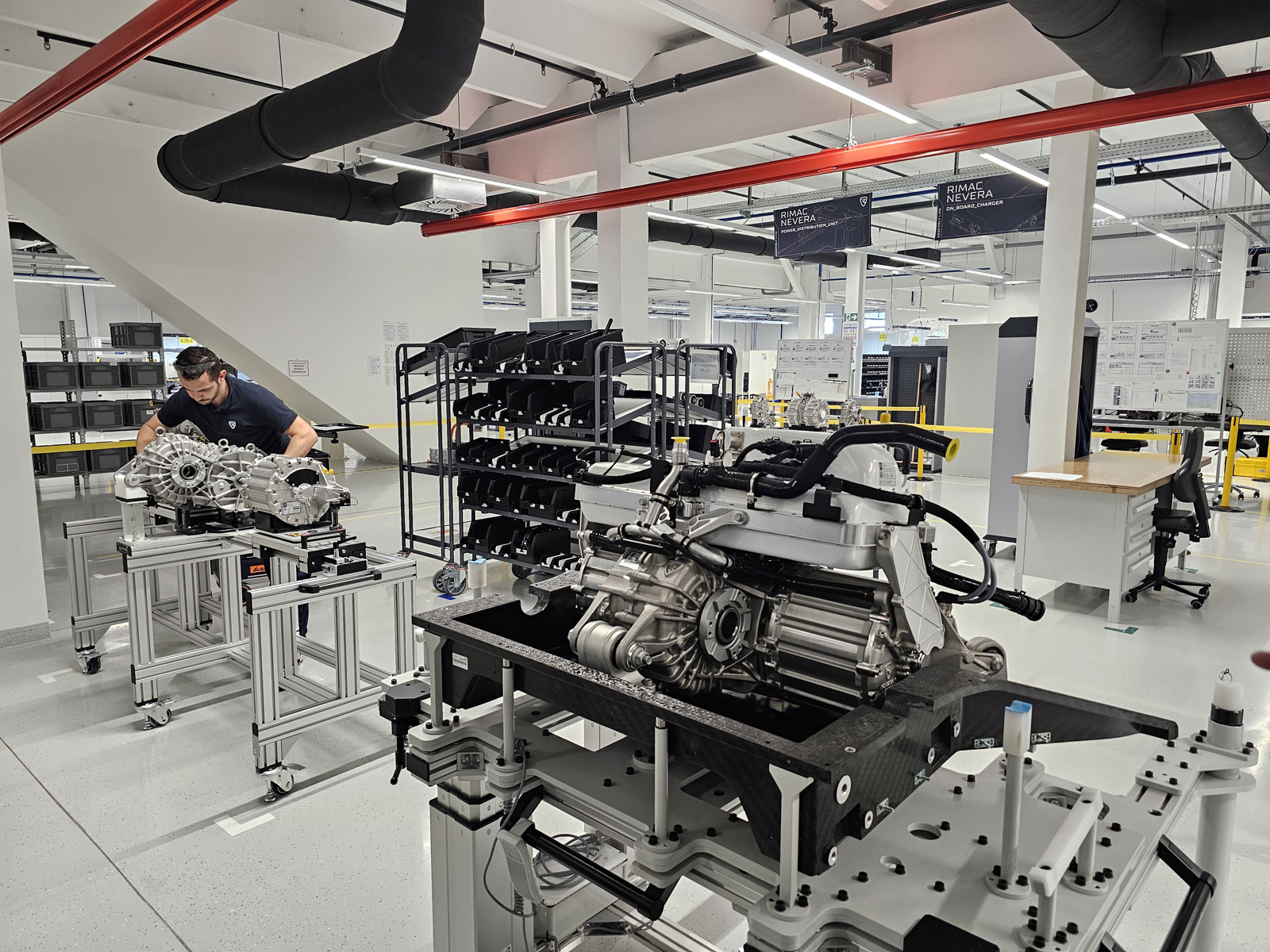

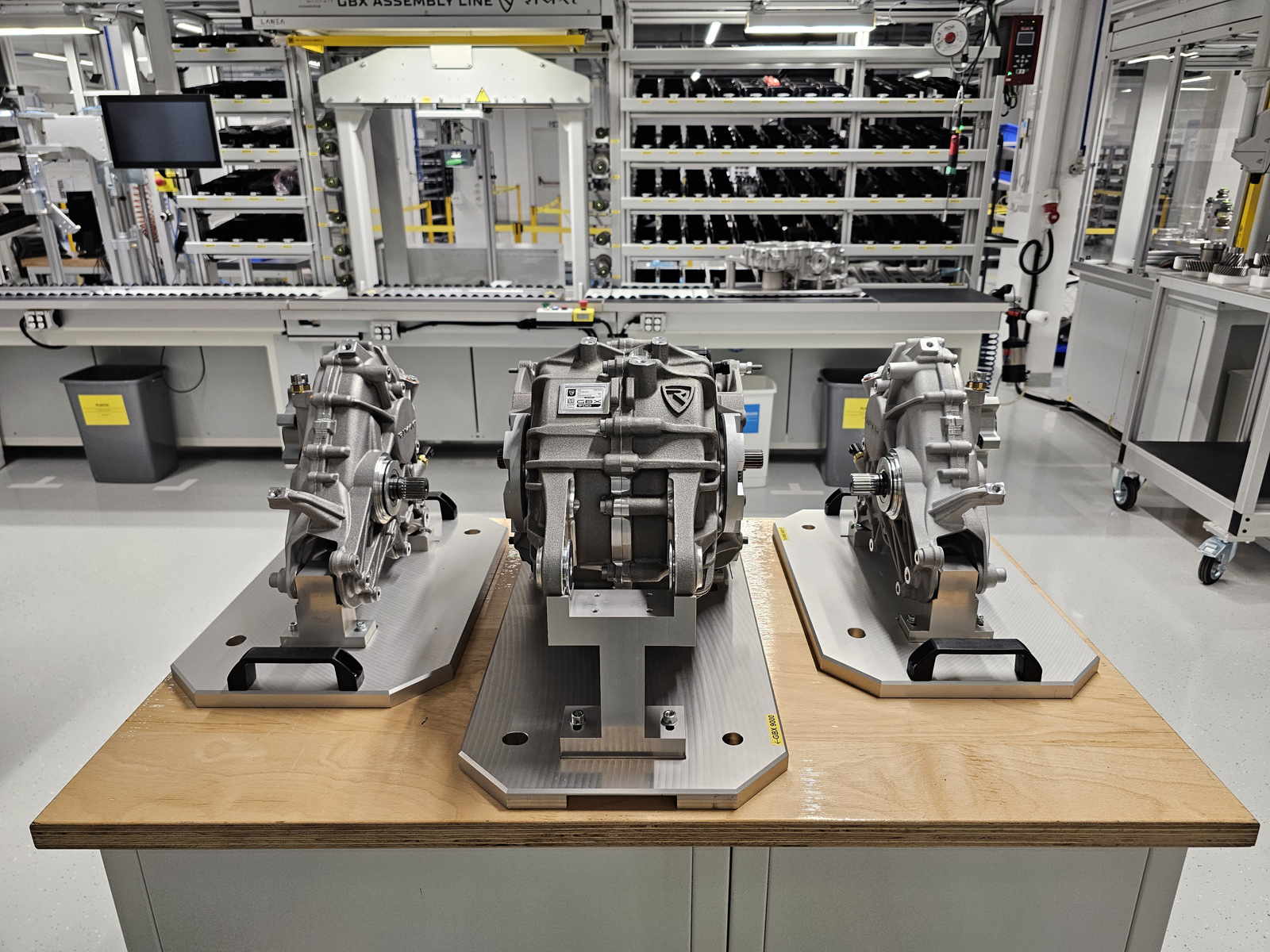

Pogonska jedinica snage 1 megawatta sklapa se ručno

Sljedeće smo posjetili odjel sastavljanja komponenti, gdje se sklapaju sve elektroničke komponente za Rimac Neveru i komponente za neke partnere, odnosno, kupce. Željko Antunović, koordinator odjela, pokazao nam je kako se u njegovom odjelu sklapa cijeli pogonski sklop Nevere, upravljačke jedinice i razna računala, Infotainment sustav za Aston Martin, te jedinica za distribuciju elektronskog sustava za Koenigsegg Regeru. Stražnja pogonska jedinica Nevere je posebna po tome što se ona uglavnom ručno sklapa, dok imaju i poluautomatsku liniju za sklapanje mjenjača za druge automobile i kupce. Cijela stražnja pogonska jedinica je prilično kompaktna, teži 192 kilograma, a proizvodi jedan megawatt snage, odnosno, 1341 konjsku snagu.

Antunović kaže kako su u Rimcu posebice ponosni na inverter, odnosno pretvarač, koji je u vrijeme kada su počeli razvijati Neveru nije bio dostupan na tržištu. I sada, nakon pet godina, ovakvih invertera na tržištu ima vrlo malo. Riječ je o komponenti koja radi na 800 volti s 1000 ampera maksimalne snage. Taj, takozvani “dupli inverter”, potpuno odvojeno kontrolira lijevi od desnog motora, tumači Antunović, što je bilo vrlo bitno zbog sigurnosti i performansa automobila.

Slično je bilo i s punjačem. Kada je počeo razvoj Nevere, nije postao niti jedan koji bi bio kompatibilan s automobilom ovakvih specifikacija i koji bi mogao podržati automobil s 800 volti. Antunović također tumači kako drugi proizvođači u automobilima često imaju nekoliko različitih punjača, kako bi mogli zadovoljiti raznim naponima punjača, koji ovise o tržištu. Rimac je sve integrirao u jedan punjač.

Karbonski monokok teži samo 200 kilograma

Ivan Fumić, voditelj proizvodnje hiperautomobila, proveo nas je kroz proces sklapanja automobila. Na karbonski monokok, odnosno na šasiju koja je napravljena u jednom dijelu, stavljaju se razni prihvati i dijelovi za montažu ostalih elemenata automobila. Monokok im stiže od dobavljača iz Italije, jer ih trenutno ne mogu proizvoditi sami, budući da za njihovu proizvodnju trebaju ogromni strojevi, koje će imati na kampusu. No, cijeli monokok razvili su sami, a on teži samo dvjestotinjak kilograma.

Potom se montiraju svi dijelovi eksterijera automobila, nakon čega se provjerava jesu li oni ispravno montirani, te postoji li negdje “lufta” između panela. Na Neveri postoji tridesetak glavnih i većih dijelova eksterijera, uz još niz manjih, poput razno raznih nosača. Sve inicijalne nesavršenosti se u ovom dijelu proizvodnje ispravljaju. Nakon provjere da svi dijelovi savršeno pašu na automobil, oni se demontiraju i šalju na lakiranje.

Sklapanje Nevere odrađuje se u četiri posebne zone, u kojima se automobil zadržava po tjedan dana. U prvoj zoni se postavljaju elementi poput ožičenja i klimatizacijskog sustava, dok se u drugoj zoni postavljaju pogonski elementi. U trećoj zoni postavlja se baterija i visokonaponski elementi, poput invertera. Tada se i po prvi puta Nevera upogoni, kako bi se provjerila ispravnost sustava i njihovog softvera. Zadnja, četvrta zona, gdje se odrađuju finalni radovi sklapanja Nevere poput montaže lakiranih dijelova eksterijera, može trajati po dva tjedna. Ukupno, za sklapanje Nevere treba otprilike pet tjedana, u što se ne broji vrijeme potrebno za proizvodnju njenih komponenti, od motora i baterija, pa sve do elemenata interijera.

Ispituje se svaki element automobila

Aleksandar Pavlov, voditelj odjela za inspekciju kvalitete, pojasnio nam je kako postoji nekoliko faza koje automobil mora proći kako bi se potvrdilo da je automobil spreman za isporuku kupcu. Automobil mora ispuniti dizajnerske i inženjerske specifikacije, kao i niz homologacijskih kriterija. Veliki fokus postavlja se na kvalitetu izrade, budući da ona mora biti na najvišoj razini jer je riječ o premium proizvodu.

Prvo se provode statični testovi, gdje se primjerice podešavaju upravljački sustavi i geometrija kotača. Potom se provjerava više od 500 funkcija automobila, od najmanje tipke do svake softverske mogućnosti auta. Na kraju se i finalno provjerava jesu li svi paneli savršeno namješteni. U statičnoj fazi provjera se i ispravnost 12 ultrazvučnih senzora i 13 kamera, kao i njihova kalibracija. Na kraju se automobil postavlja u posebnu testnu komoru gdje se simulira pranje automobila miniwashem, kao i simulacija monsunske kiše, nakon čega kreće inspekcija je li automobil negdje pustio i najmanju kapljicu vode.

Vanjski inspektori provjeravaju svaki detalj auta

Potom se kreće na dinamične testove, od kojih je prvi na dinamometru, gdje se provjerava ispravnost kočionog sustava, kao i njegova kočiona sila koja je predviđena za automobil. Na dinamometru se također validira pogonska jedinica, a budući da je njegov kapacitet 3000 konjskih snaga, na njemu se može ispitati kompletna snaga Nevere od 1914 KS i 2360 Nm. Na kraju, kreće se na ispitivanje na prometnicama. No, prije toga potrebno je eksterijer obložiti zaštitnim folijama, kako se ne bi oštetio. Testiranje na cesti traje između 250 i 300 kilometara, a Rimac ima svoje vlastite rute koje nam nisu htjeli otkriti.

Nakon završenog ispitivanja po prometnicama, ako je prošao sve testove, automobil se kompletno čisti i postavlja u komoru opremljenu sa snažnim osvjetljenjem. Tada nastupaju certificirani auditori, koji dolaze i ispituju svaki milimetar automobila iz vana i unutra. Zanimljivo je što ovaj odjel direktno odgovara izvršnom direktoru, a ne bilo kome u proizvodnji, kako se slučajno ne bi dogodilo ikakvo popuštanje u kontroli kvalitete. U svjetlosnoj komori proces ispitivanja vrši vanjska kompanija, kako bi cijelo ispitivanje bilo maksimalno objektivno. Cijeli proces traje oko tjedan dana, a do sada nisu imali niti jednu prijavu kupaca da nečim nisu zadovoljni.

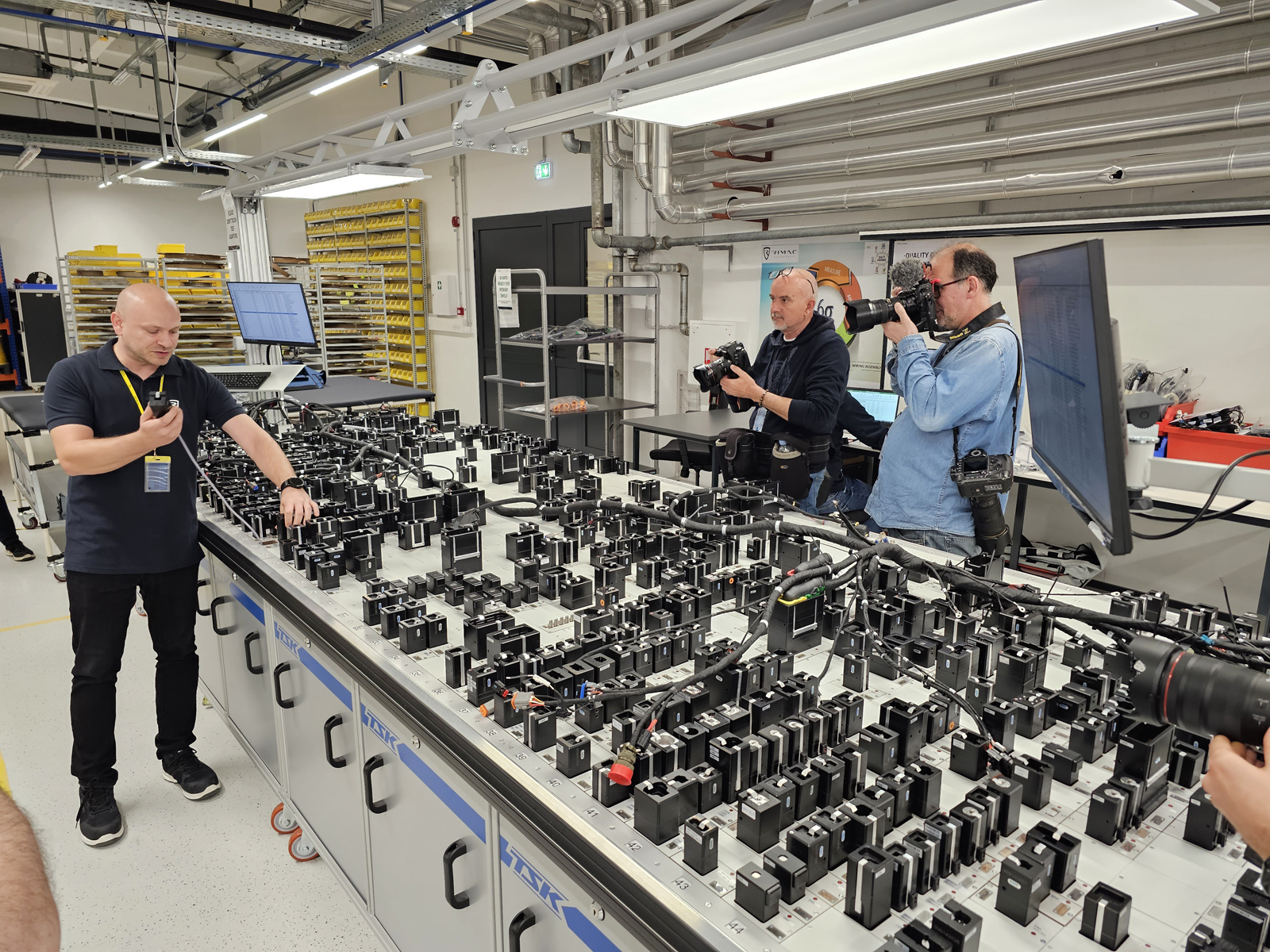

Jedan baterijski paket svake četiri minute

Roman Širanović, proizvodni inženjer, pokazao nam je kako Rimac proizvodi baterijske pakete za automobile. Baterijski paketi koje su razvijali između 2015. i 2017. godine sada se nalaze u proizvodnji, ali i u automobilima na prometnicama, poput Koenigsegga Revere. Dakle, riječ je o maloserijskim automobilima. Baterije koje razvijaju posljednje dvije godine pronaći će se na tržištu za otprilike dvije godine, a uglavnom će se pronaći u modelima njihovih partnera. Strategija je da se počne s proizvodnjom u većim serijama, dakle nekoliko desetaka tisuća takvih baterijskih paketa godišnje.

Imali smo prilike vidjeti prvu takvu liniju za proizvodnju u Rimac automobilima, a rađena je po standardu industrije 4.0. U potpuno automatiziranoj stanici provjerava se ispravnost svake baterijske ćelije, nakon čega kreće u stanicu za zavarivanje, gdje se određeni broj ćelija sklapa u jedan baterijski modul, kojem se dodaju i elementi rashladnog sustava. Modul se potom postavlja u aluminijsko kućište.

Nakon što se izvrše testovi, kućište se zatvara i ponovno se kreće u niz testiranja, poput toga propušta li kućište igdje vodu, uz niz testova elektronike. Kada i to prođe, paket je spreman za dostavu kupcu i montažu u automobil. Kada jednom uđu u serijsku proizvodnju, kapacitet linije bi trebao biti oko 180 baterijskih paketa dnevno. Dakle, jedan baterijski paket trebao bi biti proizveden svake četiri minute. Čak i nakon izgradnje kampusa, koji će imati svoje proizvodne linije, ova proizvodna linija baterija ostat će u Jankomiru sve dok se ne završi projekt, odnosno, narudžba za kupca, otprilike do 2030. godine.

Baterija karakterističnog oblika

Na kraju, imali smo priliku vidjeti i baterijski paket koji se ugrađuje u Rimac Neveru i koji je karakterističnog oblika nalik slovu H. Riječ je bateriji visokog kapaciteta i napona, a rađena je da zadovolji sve homologacijske zahtjeve. Baterija je duža od dva metra, a u svom najširem dijelu ima gotovo metar i pol. Masa joj iznosi 703 kilograma dok je prazna, a kada se napuni rashladnom tekućinom glikolom, masa joj iznosi 720 kilograma. Maksimalni napon je 730 volti, a maksimalna snaga je 1400 kW, s energetskim kapacitetom od 120 kWh.

Inženjeri iz Rimac Automobila su nam objasnili kako bi ovom baterijom mogli opskrbiti 20 kućanstava jedan prosječni dan. U svakoj bateriji za Neveru nalazi se 6960 baterijskih ćelija. Posebnost je u tome što baterija nije ploča, odnosno, kako se u automobilskoj industriji često kaže, “skateboard”. Neverina baterija smještena je oko vozača i suvozača, odnosno, između i iza njihovih sjedala, te ispod stopala. Time se postiže vrlo nisko težište i raspodjelu težine, što je ključno za dinamičke performanse sportskih automobila.